涵盖ASO、siRNA、CpG、Aptamer、PMO、PPMO、ApDC、POC等寡核苷酸原料药的开发与生产服务。

ASO RNAi 核酸适配体 miRNA sgRNA,ssODN 偶联物

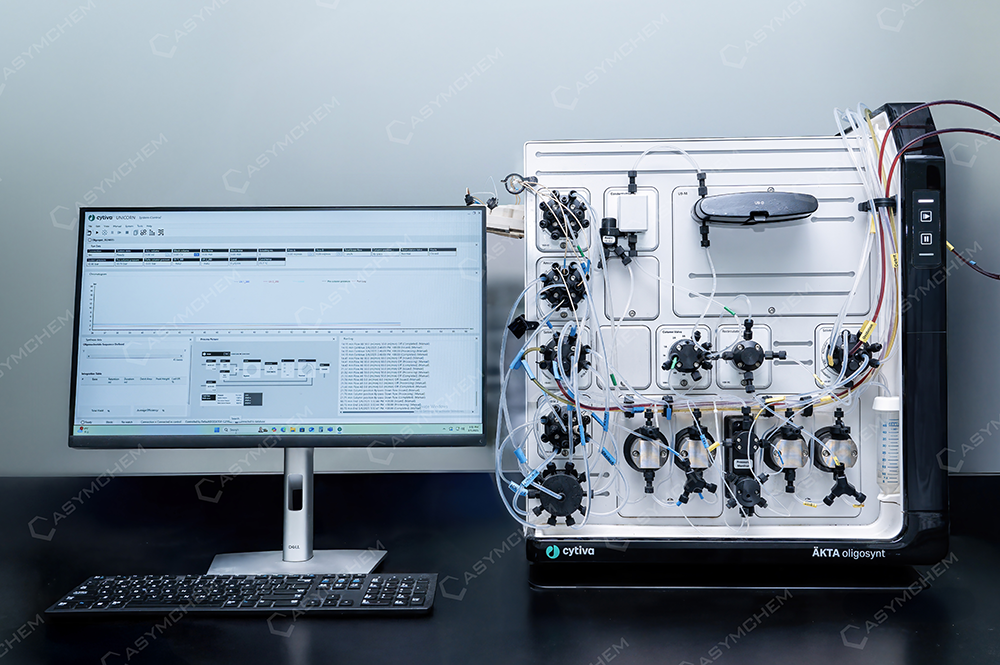

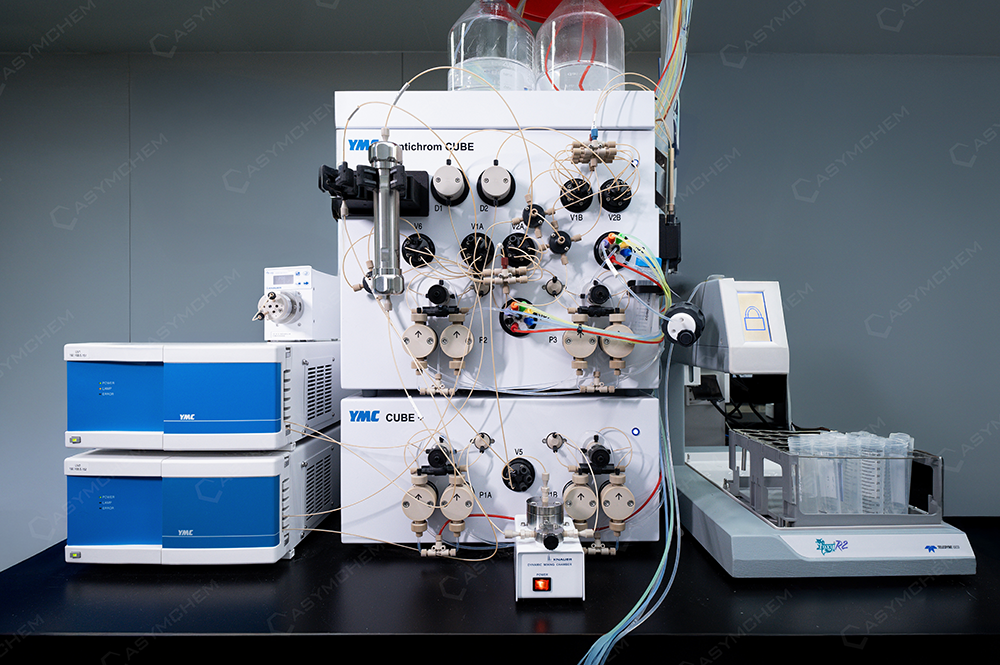

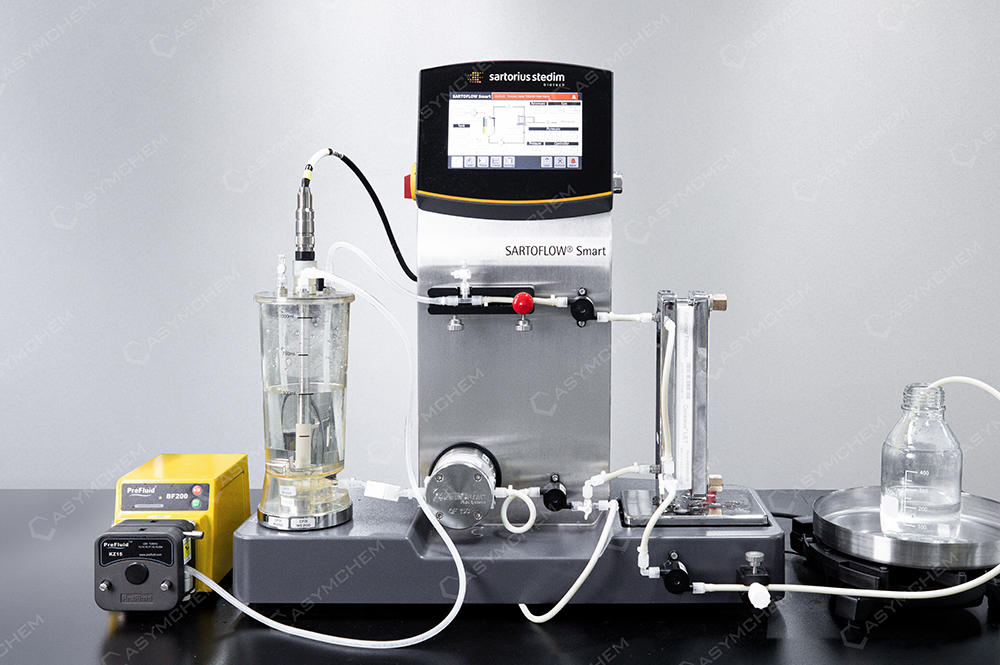

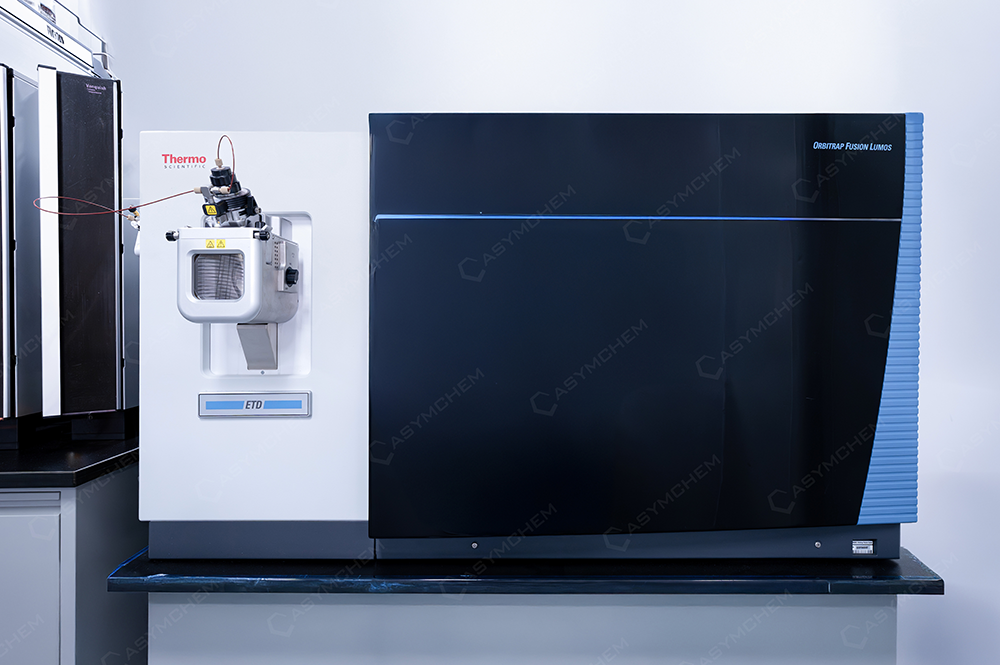

寡核苷酸研发中心配备4,300m²专业化研发实验室,配置先进固相合成仪(包括OP100、OligoSynt等型号),可高效完成寡核苷酸样品合成与工艺开发。配套设备涵盖在线氨解系统、色谱纯化设备、全自动切向流过滤系统及冻干设备,保障从合成到纯化的全流程精准高效。分析平台配备高分辨质谱仪、核磁共振波谱仪、圆二色谱仪、离子色谱仪、高效液相色谱及超高效液相色谱系统,全面满足各开发阶段的检测分析需求。

配置100-800mm全规格合成柱及配套自动化合成仪,年产1,000公斤,固相合成产能规模位居亚洲前列

同时具备在线氨解系统;ÄKTA/BioProcess纯化仪;工业级Prep-HPLC;全自动超滤系统;C级冻干设备及隔离器

基于长期以来项目经验的积累,通过系统性质量风险评估(QRA)研究,建立关键工艺参数(CPP)与产品质量属性(CQA)的关联,构建领先的寡核苷酸技术平台。遵循QbD理念,针对序列特性差异与研发阶段递进的质量要求,提供不同阶段涵盖工艺开发、分析方法开发及生产控制策略的定制化解决方案。深度融合凯莱英在规模化生产领域的经验积淀,探索新技术和化工工程的应用,为寡核苷酸商业化生产提供从工艺稳健性到成本可控性的全维度保障。

基于序列的工艺开发

湿度控制以实现高偶联效率

Detrit.CV 控制策略

偶联技术

亚磷酰胺当量减少

杂质控制(合成 & 后处理

阶段)

特定杂质控制

采用OFAT、DoE、残留

实验等工具进行工艺表征

操作风险与设备适用性分析

固相合成(SPOS)PMI减少

酶催化合成

液相合成(LPOS)

Stereopure PS二聚体构建

连续反应技术

纯化

切向流过滤

沉淀

冷冻干燥

凯莱英已搭建固相合成、固相-液相-酶连接联用等核心工艺技术矩阵,围绕绿色化学、质量控制、批量放大等三大维度持续突破,形成覆盖合成效率提升、质量精准控制、批次稳定性保障的多维创新能力。

15-80 nt

单批次产量可达10公斤

适用性高

偶联效率高达99.5%+

交付周期短

高度自动化

20-40 nt

适用于固相合成的短偶联步骤

处于临床应用开发阶段

相较于固相合成具有更低的工艺PMI

具备大规模放大潜力

可实现连续化生产

具备化学及生物合成的应用前景

第三代前沿绿色合成技术

成本优化

纯度提升

凯莱英分析专注于寡核苷酸复杂性研究,提供从方法学开发、结构确证与鉴定、产品质量与合规管理、审计核查以及项目全生命周期的支持,助力项目高效推进,保障产品质量与合规性。

方法开发:针对寡核苷酸的结构特点(如序列、修饰等)、参照ICH Q14制定专属化、稳健性的方法开发策略

方法验证:依据ICH Q2(R1)及各药典,进行全面验证(如专属性、准确度、线性、检测限/定量限等),确保放行与稳定性指示方法合规

方法转移:制定转移方案(对比测试、共同验证),确保方法在不同实验室间可靠运行

方法优化与Troubleshooting:解决客户现有方法的难题或优化性能。

精确分子量测定(包括序列长度、碱基组成、修饰类型)

序列确认,确证核苷酸的排列顺序

碱基组成分析,确认寡核苷酸中天然及修饰碱基(如甲基胞嘧啶、假尿嘧啶等)的摩尔比例与理论值一致

末端结构确认,确证修饰基团(保护基团、连接子、报告基团、封闭基团等)连接正确且完整

骨架修饰确认,确证磷酸骨架修饰(如硫代磷酸酯)的类型、数量及分布

立体结构分析,如硫代磷酸键、L-核苷的立体化学构型

物理性质研究,如渗透压、溶解度、pH值、吸湿性

鉴别与序列确认:分子量、序列、色谱行为、碱基组成分析等

纯度与杂质分析:主峰纯度、杂质谱(工艺杂质如短链、长链寡核苷酸、失败序列、保护基不完全去除、磷酰化不完全产物、硫代磷酸酯氧化/异构化产物)、降解杂质(如脱嘌呤、断裂、氧化、脱硫等)

含量测定

生物活性

其他检查:如外观、水分、炽灼残渣、无机离子/元素杂质、溶剂残留、试剂残留、溶液澄清度与颜色、pH、渗透压等

微生物学测试:生物负载(符合USP/EP/Ch.P标准)、细菌内毒素(鲎试验凝胶块法、动力浊度法及重组因子C技术)等

一级对照品 (Primary Reference Standard) 的标定

工作对照品 (Working Reference Standard) 的制备、标定和管理

杂质对照品的分离、纯化、鉴定和标定

设计并执行符合ICH Q1A(R2)** 的稳定性研究方案(加速、长期、中间条件)

提供稳定性指示方法 (Stability Indicating Methods)

定期检测关键质量属性 (CQAs),评估降解途径与速率

撰写专业的稳定性研究报告,支持IND/NDA申报

坚实的数据完整性基础:符合ALCOA原则(含计算机化系统、电子数据与纸质记录)。

健全的质量管理体系:基于cGMP法规构建管理体系,包括偏差、变更、OOS/ATR流程、内部审计和供应商管理。

丰富的审计经验

亚磷酰胺单体

GalNAc

用于 ApDC 和 AOC 的毒素-连接子